这套PET瓶回收系统的产量高达5,500 kg/h,所产出的PET再生料完全符合欧洲食品安全管理局(EFSA)和美国食品药品监督管理局(FDA)对食品接触材料的标准。此外,这条产线的PET再生粒料也得到了各大饮料品牌的认可。

Magpet公司是**集团Magnum中的*员,总经理Devendra Surana表示:“Magpet致力成为新技术的*行者。”“此套PET回收装置是朝着这个方向迈出的*大步。为生态环保而努力是我们的企业使命。我们很高兴能与Herbold和科倍隆合作,在印度引进这条**进的PET瓶回收生产线。”

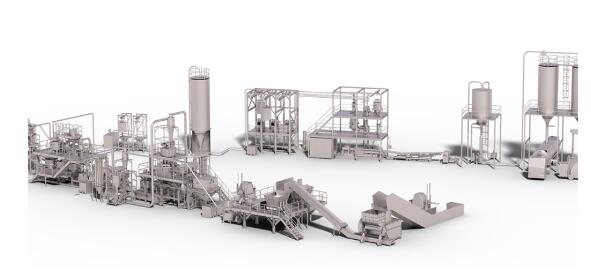

*站式**系统

Magpet与Hillenbrand旗下运营的两家公司——科倍隆和Herbold Meckesheim签订了整套系统的合同,二者通过精准的将技术融合,共同提供**的塑料回收解决方案,保障高品质的PET再生料生产。

科倍隆和Herbold Meckesheim的瓶到瓶工厂实现了所有可回收物共同处理,即使它们包含不同的IV(特性粘度)值或波动的堆积密度。此外,与传统的PET回收工艺相比,科倍隆和Herbold的联合解决方案更能节省运营成本和物流成本,能耗也更低。

瓶到瓶回收系统**将PET瓶破碎成薄片。Herbold为此工序提供了破碎机,凭借配备的强制进料和洗涤系统**而温和地处理PET,通过减少因细粒形成而造成的材料损失从而*大限度地提高了产量。

经过预处理的物料随即被输送并喂入ZSK双螺杆挤出机。在挤出机中,PET破碎料会经历*其柔和的熔融和**的分散过程,*终转化为质量均匀的物料。ZSK的双螺杆技术能够**地将能量输入到熔体中,这得益于其高达18 Nm/cm?的扭矩,确保了PET在挤出机中的停留时间*短。整个加工过程在低温下进行,*大限度地减少了聚合物链的降解,从而确保了卓越的产品质量。此外,挥发性成分如单体、寡聚体和水等,都能被可靠地从熔体中分离并排出。

当物料从ZSK回收挤出机排出后,仍带有余温的熔体会经过齿轮泵的输送,直接进入水下切粒机和SSP固相增粘反应器。在这里,物料将被进*步冷凝和净化,去除剩余的杂质,得到纯洁高产的*终产品。

科倍隆回收部门销售主管Jochen Schofer表示,“ 在为Magpet打造的瓶到瓶回收工厂项目中,我们充分整合了与Herbold Meckesheim合并后的所有优势。,从机械预处理到生产回收料成品,所有工艺步骤都经过均紧密协调以生产高质量的PET,并*大限度地提高能源效率”。

“在瓶到瓶回收系统的帮助下,Magpet在他们的旅程中迈出了重要*步。我们祝愿Magpet取得成功,并期待今后的合作。”Herbold Meckesheim亚洲销售团队负责人Mehmet Kaya补充道。